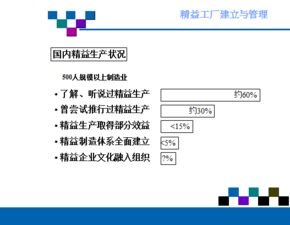

在当今竞争激烈的商业环境中,企业若想持续保持竞争优势,仅仅优化生产环节已远远不够。精益生产的理念自上世纪丰田生产方式诞生以来,已深刻改变了全球制造业的面貌。真正的突破在于将这一理念从生产车间扩展至整个组织,从而构建一个全面高效、价值驱动的“精益企业”。本指南将系统性地阐述如何实现从精益生产到精益企业的跨越,为企业管理优化提供完整路线图。

一、精益生产的核心:消除浪费,创造价值

精益生产的基石是识别并消除生产流程中的七种浪费:过度生产、等待、不必要的运输、过度加工、多余库存、不必要的动作以及缺陷。通过工具如5S现场管理、看板系统、价值流图分析和持续改进(Kaizen),企业能够显著提升生产效率、降低成本并提高质量。这一阶段的关键在于培养员工的改善意识,建立以客户价值为导向的流程思维。

二、超越生产:将精益思维扩展到全企业

当企业仅在生产部门实施精益时,其收益往往受限。精益企业则将精益原则应用于研发、销售、人力资源、财务等所有职能部门,实现端到端的价值流优化。这要求企业:

- 领导层承诺与文化建设:高层管理者必须率先拥抱精益哲学,推动以客户为中心、尊重员工和持续改进的文化变革。

- 跨部门协同:打破部门壁垒,通过价值流映射识别全流程中的浪费,确保信息、物料和资金流畅无阻。

- 员工赋能:鼓励一线员工参与问题解决,建立反馈机制,使改善成为每个人的职责。

三、精益企业的关键实践

- 战略部署(Hoshin Kanri):将企业战略转化为可执行的年度目标,并层层分解至各部门,确保全员对齐,聚焦关键改进领域。

- 日常管理流程:建立可视化的绩效管理系统,通过每日站会、绩效看板等工具,实时监控流程健康度,快速应对偏差。

- 标准化与创新平衡:在核心流程标准化的保留灵活性以鼓励创新,适应市场变化。

- 供应商与客户整合:将精益延伸至供应链上下游,与合作伙伴协同减少浪费,提升整体价值链效率。

四、企业管理咨询的角色:催化精益转型

专业的企业管理咨询机构在此过程中扮演着催化剂和向导的角色。咨询顾问通过:

- 诊断与评估:利用成熟度模型评估企业当前的精益水平,识别关键差距。

- 定制化路线图设计:结合行业特性和企业规模,制定分阶段的转型计划。

- 能力建设与培训:通过工作坊、教练辅导等方式,培养内部精益专家,确保知识转移。

- 变革管理支持:协助管理变革阻力,调整组织结构与激励机制,保障转型可持续性。

五、持续演进:迈向精益数字化企业

随着技术发展,精益企业正与数字化工具(如物联网、大数据分析、人工智能)融合,形成“精益数字化”。这使企业能够实时收集数据、预测问题并自动化决策,进一步提升效率与敏捷性。例如,通过数字化看板实现供应链透明,或利用AI优化排产计划。

###

从精益生产到精益企业,是一场涉及理念、流程和文化的深刻变革。它要求企业超越局部优化,拥抱系统思维,将追求卓越变为组织基因。通过循序渐进的实施,并借助专业咨询的支持,企业能够构建一个以价值为核心、响应迅速、持续进化的生命体,从而在不确定的时代稳健前行。管理优化永无止境,而精益企业正是这一旅程的灯塔。