在竞争日益激烈的市场环境中,企业如何提升效率、降低成本并实现可持续发展成为管理者关注的核心议题。天行健咨询作为专注于企业管理咨询的服务机构,致力于帮助企业通过实施精益生产原则,优化运营流程,增强核心竞争力。本文将从精益生产的内涵、实施原则及在企业中的实践价值三个方面展开探讨。

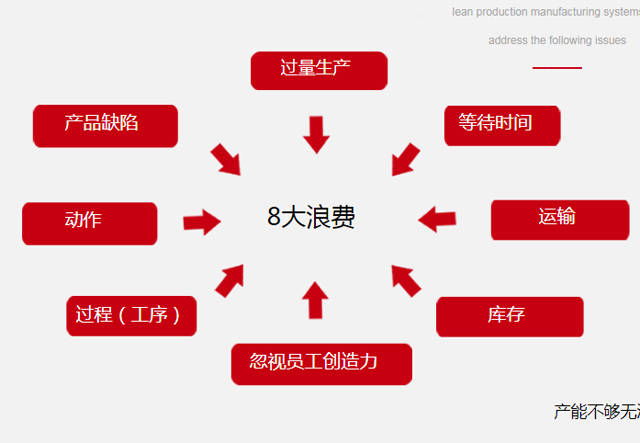

精益生产起源于丰田生产方式,其核心在于消除浪费、持续改进,以最少的资源创造最大的价值。天行健咨询强调,企业实施精益生产并非简单地引入工具或方法,而是一场涉及文化、流程和人员思维的系统性变革。企业需明确价值流,识别从原材料到客户交付的全过程中哪些环节是增值的,哪些是非增值的浪费。例如,通过价值流图分析,企业可以发现库存积压、等待时间过长等问题,从而针对性地优化。

精益生产强调流动与拉动原则。天行健咨询建议企业打破传统批量生产的模式,实现生产流程的连续流动,减少中断和停滞。采用拉动系统,根据客户需求进行生产,避免过度生产带来的资源浪费。例如,某制造企业在天行健咨询的指导下,引入了看板管理,实现了物料和信息的实时同步,库存水平降低了30%,交货周期缩短了20%。

持续改进是精益生产的灵魂。天行健咨询倡导企业建立全员参与的改进文化,通过小步快跑的方式,不断优化细节。例如,定期组织员工参与改善活动,鼓励提出创新建议,并结合PDCA(计划-执行-检查-行动)循环,确保改进措施落地生根。这不仅提升了生产效率,还增强了员工的归属感和主动性。

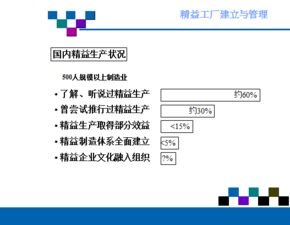

在企业管理层面,精益生产的实施需要高层领导的支持和跨部门协作。天行健咨询指出,许多企业在初期常因部门壁垒或短期业绩压力而难以坚持,因此,咨询团队会协助企业制定清晰的实施路线图,并建立绩效评估体系,将精益成果与战略目标挂钩。例如,一家服务型企业通过天行健咨询的辅导,将精益原则应用于客户服务流程,减少了冗余环节,客户满意度提升了15%,同时运营成本降低了10%。

天行健咨询分享的精益生产原则不仅是生产工具的运用,更是一种管理哲学。企业通过系统化实施,可以显著提升运营效率、增强市场响应能力,并为长期发展奠定基础。在数字化时代,结合智能制造技术,精益生产将继续演化,助力企业在变革中脱颖而出。